ظرفیت سیستم های حرارتی و برودتی برای جبران تلفات بار در بدترین شرایط محاسبه انتخاب و طراحی می شود. تلفات حرارتی در طی یک شبانه روز، و روز های مختلف سال، برای ساعات مختلف متفاوت است. از این رو در ساعات مختلف شبانه روز، و روز های مختلف سال ظرفیت سیستم تغییر می کند. در این مقاله به روش های کنترل ظرفیت در سیستم های تبرید می پردازیم. کنترل ظرفیت و روش های آن از موارد مهم و حیاتی یک سیکل تبرید اصولی است. کنترل ظرفیت صحیح به جلوگیری از هدر رفت انرژی کمک می کند. تمرکز این مقاله، کنترل ظرفیت کمپرسور در سیستم های برودتی می باشد. البته در این مقاله به کنترل ظرفیت سیستم های جذبی نیز اشاره ای مختصر می شود.

طراح سیستم های برودتی همیشه یک ضریب اطمینان برای سیستم در نظر می گیرد. معمولا طراحان ظرفیت سیستم را چند درصد بیشتر از ساعت پیک بار در گرم ترین روز سال محاسبه می کنند. در بار های جزئی سیکل تبرید، ما به تمام توان سیستم نیاز نداریم. روش های مختلفی جهت کنترل ظرفیت سیستم های برودتی پیش بینی شده است. طراحان و سازندگان مختلف ممکن است بنا به شرایط از یک یا چند روش کنترل ظرفیت استفاده کنند.

روش های گوناگونی در کنترل ظرفیت چیلر و سیستم های برودتی استفاده می شود. روش های کنترل ظرفیت سیستم های برودتی بستگی به نوع دستگاه و سیستم دارد.استفاده از کمپرسور های بیشتر و به کار گیری آن ها به صورت موازی یکی از این روش ها است. کنترل ظرفیت با کنترل روشن و خاموش شدن تعداد کمپرسور و همچنین استفاده از چیلر های ماژولار از انواع دیگر روش های کنترل ظرفیت چیلر هستند. کمپرسور های دیجیتال اسکرال، بای پس گاز داغ، آنلودر سیلندر و استفاده از درایو های دور متغیر از انواع دیگر این روش ها می باشند.

ظرفیت کمپرسور با حجم مبرد تبخیر شده ای که می تواند در یک بازه زمانی معین فشرده کند، تعریف می شود. چرا کمپرسور به روشی برای کنترل ظرفیت نیاز دارد؟در پاسخ به این سوال می توان گفت برای اینکه بتواند با بار در حال تغییر سیستم مطابقت و سازگاری کامل داشته باشد. خاموش و روشن شدن بیش از حد کمپرسور، برای کنترل ظرفیت چیلر موجب آسیب به کمپرسور می شود. این عمل می تواند خسارات فراوانی به بار بیاورد. معمولا تولید کنندگان کمپرسور، میزان خاموش و روشن شدن مجاز یک کمپرسور در ساعت را بیان می کنند.

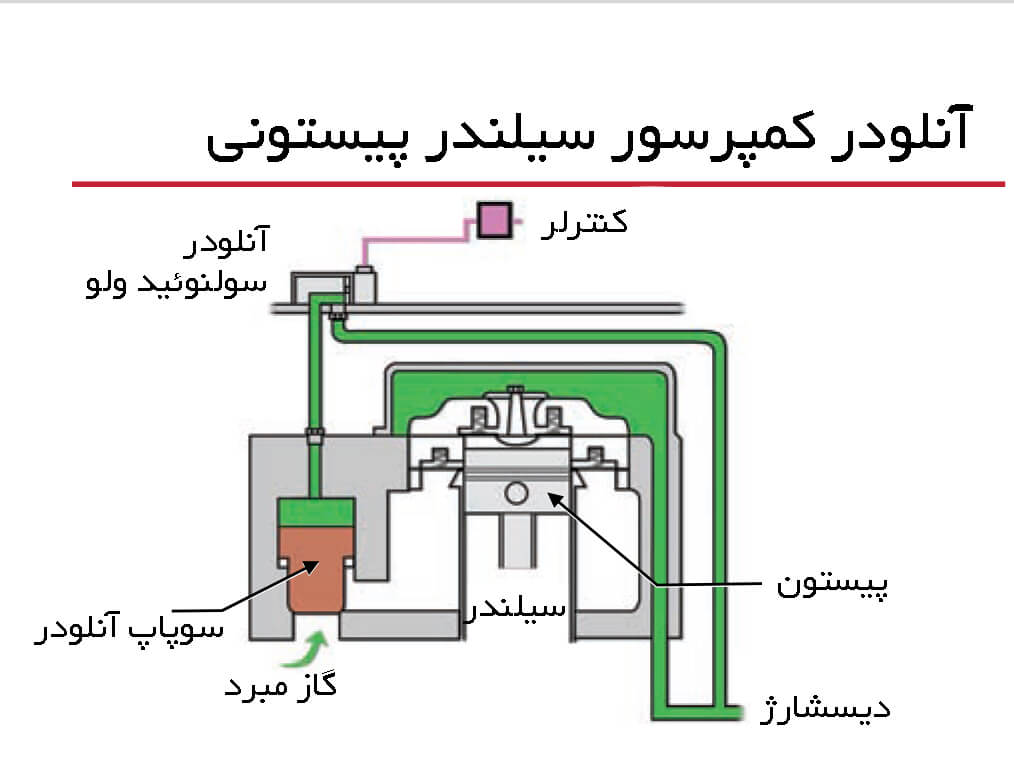

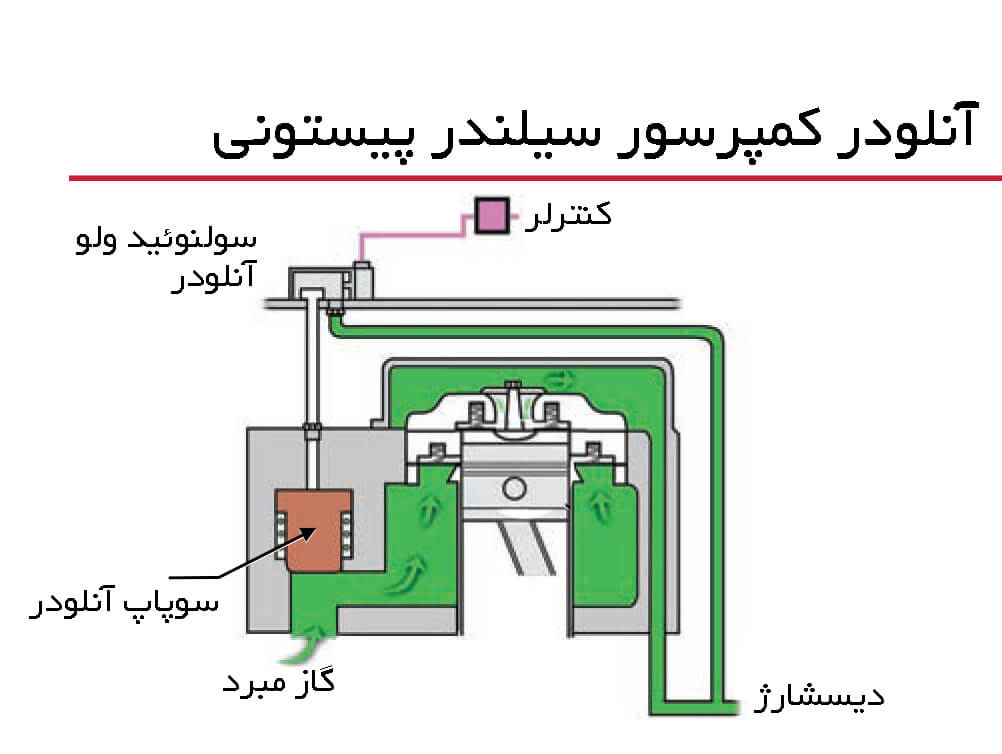

کنترل ظرفیت کمپرسور سیلندر پیستونی برای اکثر کمپرسور های بزرگ صورت می گیرد. معمولا عمده کمپرسور های بالای 10 تن یا 35 کیلووات مجهز به آنلودر هستند. برای کنترل ظرفیت کمپرسور رفت و برگشتی روش های مختلفی وجود دارد. هر سیستم را بنا به تناسب نوع کمپرسور و ساختار اصلی قسمت های مکانیکی آن به یکی از روش های زیر کنترل ظرفیت می کنند:

|  |

بی باری کمپرسور رفت و برگشتی به هر یک از روش های بالا، علاوه بر کنترل ظرفیت کمپرسور، در بعضی از کمپرسور ها در شروع استارت کمپرسور، جریان راه اندازی را نیز کاهش می دهد.

هر یک از روش های بی باری کمپرسور سیلندر پیستونی دارای مزایا و معایب خاص خود است. به طور مثال در روش بای پس گاز خروجی، دمای گاز ورودی به کمپرسور افزایش پیدا می کند. به این خاطر دمای سیم پیچ بالا می رود. روش های بی باری سیلندر در کمپرسور ها، آنلودینگ نیز خوانده می شوند.

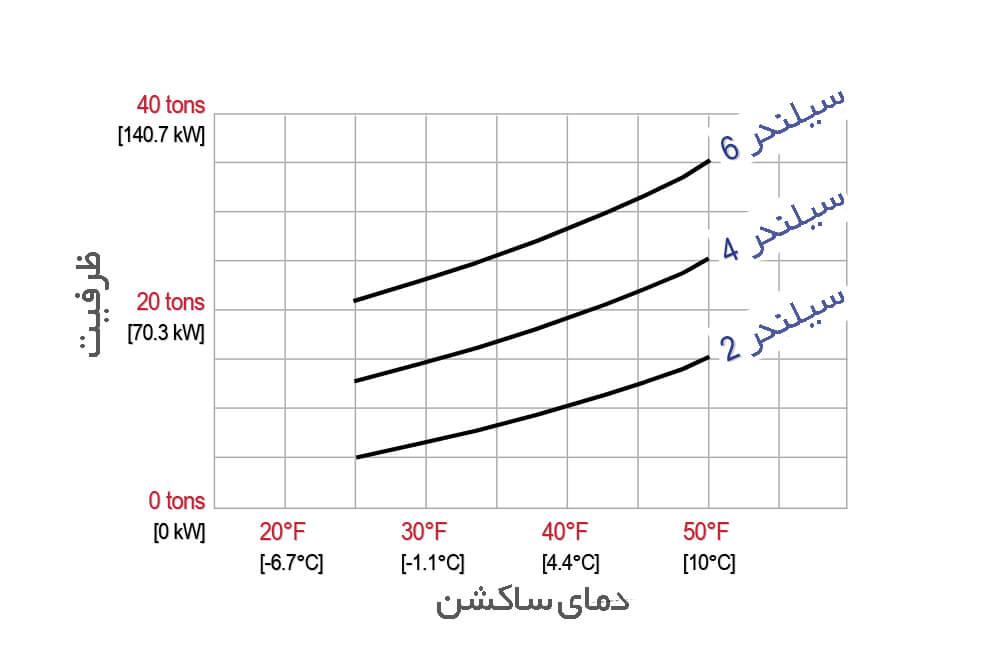

یک کمپرسور 35 تن نامی یا 105 کیلووات 6 سیلندر را در نظر بگیرید. سیلندر های این کمپرسور به صورت دوتایی در پاسخ به تغییرات بار کنترل می شوند. کنترل ظرفیت در این کمپرسور توسط آنلودر سیلندر انجام می شود. به این طریق این کمپرسور می تواند با هر شش سیلندر، با چهار سیلندر و یا با تنها دو سیلندر کار کند.

| ||

آنلودینگ کمپرسور

مطابق شکل در نقطه A کمپرسور با تمام ظرفیت و دمای ساکشن 7.2 درجه سانتی گراد در حال کار است. با کاهش بار برودتی سیستم، دمای ساکشن به حدود 4.5 درجه سانتی گراد در نقطه B کاهش می یابد. به واسطه آنلودر سیلندر در کمپرسور، دو سینلدر بی بار می شوند. اکنون کمپرسور با ظرفیت 19 تن تبرید یا 109 کیلووات کار می کند. (نقطه C). با کاهش بیشتر دمای اواپراتور، ظرفیت و دمای ساکشن تا نقطه D کاهش می یابد. کنترل دستگاه، دستور آنلودینگ دو سیلندر دیگر را صادر می کند. اکنون در نقطه E کمپرسور تنها با دو سیلندر و ظرفیت 9.5 تن یا 33.4 کیلووات کار می کند. با کارکرد بیشتر کمپرسور دمای ساکشن به کمترین حد تنظیم شده در نقطه F می رسد (2.2- سانتی گراد). در این نقطه کمپرسور خاموش می شود.

کمترین ظرفیت کمپرسور در مثال بالا، 7 تن تبرید معادل 24.6 کیلولوات می باشد. کمپرسور ذکر شده در مثال بالا می تواند در بازه 7 تا 31 تن تبرید کار کند.

کارکرد متناوب کمپرسور در کنترل ظرفیت کمپرسور رفت و برگشتی

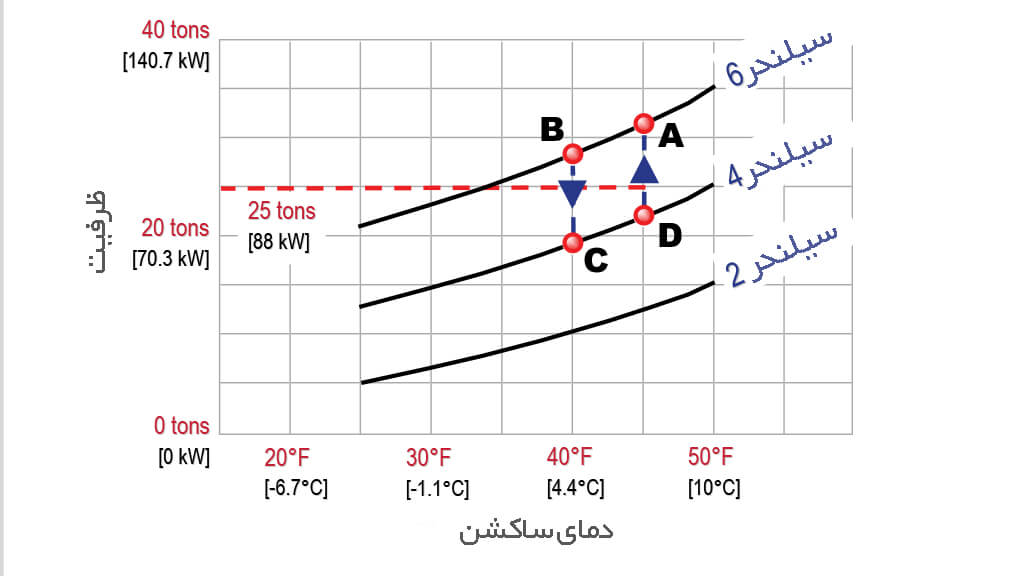

نمودار کنترل ظرفیت در سیستم هایی که برای کاربری تهویه مطبوع ساخته می شوند اندکی متفاوت است. در این سیستم ها عمدتا بار برودتی در فواصل زمانی مختلف به صورت جزئی تغییر می کند. در این مثال با کمپرسور 31 تن تبرید مشابه مثال قبل، فرض کنید بار سیستم حدود 25 تن تبرید است. این کمپرسور با کارکرد 6 سیلندر در کمترین حالت 28 تن تبرید، و با کارکرد 4 سیلندر در بیشترین حالت 22 تن تبرید را تامین می کند. بنابر این کمپرسور بار دقیق برودتی را نمی تواند تامین کند. در این این شرایط، آنلودر کمپرسور به شرح زیر عمل می کند.

در پاسخ به بار برودتی، ابتدا کمپرسور با تمام ظرفیت و شش سیلندر کار می کند. با کارکرد کمپرسور با ظرفی 31 تن تبرید، دمای اواپراتور کاهش می یابد. دمای اواپراتو تا حد 4.4 درجه سانتی گراد در نقطه B کاهش می یابد. اکنون آنلودر کمپرسور با فرمان از کنترلر دستگاه، دو سیلندر را بی بار می کند(نقطه C). اکنون ظرفیت کمپرسور به 19 تن یا 66.8 کیلووات کاهش پیدا کرده است. در نتیجه این کاهش ظرفیت برودتی دستگاه، دمای ساکشن مجددا افزایش می یابد. دمای ساکشن به حدود 7.2 درجه سانتی گراد در نقطه D می رسد. در این نقطه کمپرسور 22 تن تبرید را تامین می کند. افزایش دمای ساکشن موجب غیر فعال شدن آنلودر سیلندر های 5 و 6 کمپرسور می شود. اکنون مجددا کمپرسور در ظرفیت 31 تن کار می کند.

تناوب بین مراحل بارگذاری و آنلودینگ در شرایط عادی به کمپرسور آسیبی نمی رساند. تنها در یک زمان است که کمپرسور آسیب می بیند. آن هم وقتی است که بار برودتی بین خاموش شدن و روشن بودن با دو سیلندر تامین می شود. معمولا کمپرسور های سایز بالا، در روشن و خاموش شدن زیاد، آسیب مکانیکی می بینند.

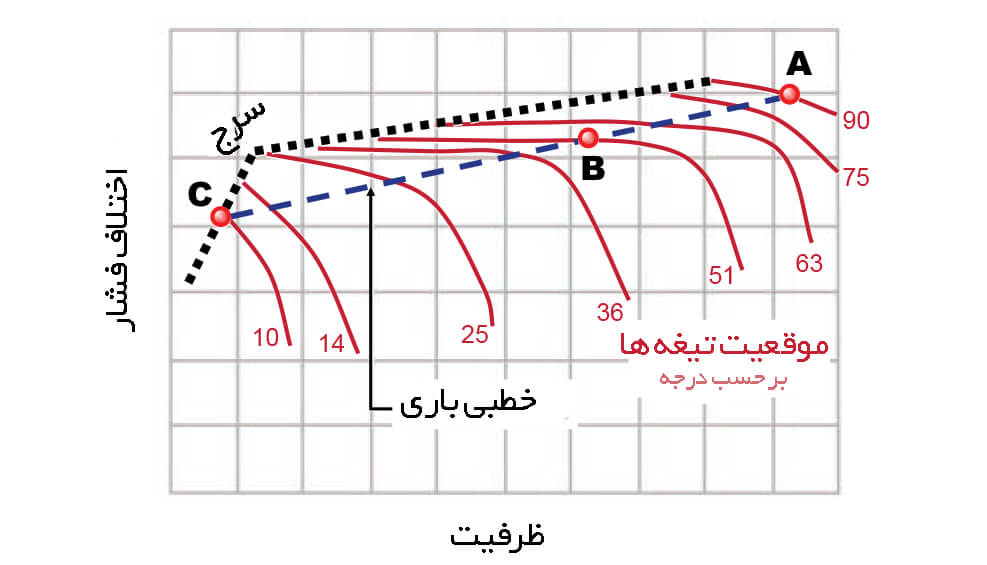

کمپرسور های سانتریفیوژ نیز از سیستم های آنلودر کمپرسور بهره می برند. فرایند های بی باری کمپرسور سانتریفیوژ اندکی متفاوت اند. معمولا از دو روش جهت بی باری کمپرسوسر سانتریفیوز استفاده می شود. این دو روش عبارتند از:

همانطور که در تصویر مشاهده می کنید، فرض کنید بار برودتی سیستم ابتدا در نقطه A قرار دارد. در این حالت، زاویه پره ها ورودی به کمپرسور 90 درجه است. اکنون دمای ساکشن و ظرفیت سیستم تا نقطه B کاهش می یابد. جهت کنترل ظرفیت، زاویه پره های ورودی به کمپرسور به صورت مرحله ای کم می شود. بعد از آن تا دمای تنظیم شده دستگاه، کاهش ظرفیت کمپرسور صورت می گیرد. در انتخاب زوایا و اختلاف فشار، همانطور که در تصویر پیداست، باید به منطقه سرج توجه ویژه ای کرد. ورود شرایط کارکرد کمپرسور به منطقه سرج، موجب واماندگی و از کار افتادن کمپرسور می شود.

کنترل ظرفیت کمپرسور اسکرو معمولا توسط یک شیر لغزان (slide valve) صورت می گیرد. در بسیاری از کمپرسور های اسکرو یک شیر کشویی لغزان یا اسلایدینگ ولو قرار دارد. این شیر کشویی توسط یک پیستون هیدرولیکی که روی کمپرسور نصب شده است، عمل می کند. پیستون به وسیله روغن کمپرسور، با فشار پمپ روغن، جابه جا می شود. در حالت کارکرد کمپرسور با تمام ظرفیت، شیر لغزان بسته است. با کاهش بار برودتی، شیر لغزان به سمت باز شدن حرکت می کند. قرار گیری شیر لغزان در نقاطی که به سمت باز شدن شیر می روند، موجب بای پس شدن گاز مبرد می شود. در این حالت شیر لغزان اجازه نمی دهد که گاز، تمام مسیر روتور های کمپرسور اسکرو را طی کند.

کنترل ظرفیت کمپرسور اسکرو معمولا به صورت پله های 1/4 انجام می شود. در این صورت از چهار شیر برقی که هر کدام 25 درصد ظرفیت را کنترل می کنند، استفاده می شود. در برخی از مدل ها از دو شیر برقی جهت کنترل ظرفیت کمپرسور اسکرو استفاده می شود. در این کمپرسور ها، منطق کنترل ظرفیت کمپرسور اسکرو، غیر پله ای می باشد.

در برنامه ریزی منطق برقی و کنترل ظرفیت کمپرسور اسکرو مواردی را باید در نظر گرفت. مثلا باید توجه داشت که کارکرد طولانی مدت کمپرسور اسکرو در حالت 25 یا 33 درصد بار، توصیه نمی شود. در حقیقت استفاده از اسلاید ولو در بار های جزئی در مدت طولانی، موجب آسیب به کمپرسور می شود.

در کمپرسور های اسکرو، در هنگام راه اندازی کمپرسور شیر لغزان در حالت باز قرار می گیرد. در این حالت با کاهش ظرفیت کمپرسور در استارت، آمپر استارت کمپرسور کاهش می یابد.

در کنترل ظرفیت کمپرسور اسکرال معمولا به سه روش صورت می پذیرد:

موتور، جهت کنترل ظرفیت کمپرسور اسکرال انجام می شود. در این موارد سرعت چرخش روتور کمپرسور های اسکرال با تغییر ظرفیت کمپرسور، تغییر می کند. این روش کنترل ظرفیت کمپرسور اسکرال، موجب کاهش مصرف انرژی، افزایش بهره وری و عملکرد بدون نویز دستگاه می شود. باید توجه داشت در این روش کنترل ظرفیت کمپرسور، باید به بازگشت طبیعی روغن به کمپرسور توجه کرد. در کارکرد با بار برودتی پایین کمپرسور اسکرال کنترل شده با درایو، راندمان بالاتری نسبت به کمپرسور دیجیتال دارد. در این حالت IEER این نوع کمپرسور بین 30 تا 50 درصد از کمپرسور دیجیتال بالاتر است.

موتور، جهت کنترل ظرفیت کمپرسور اسکرال انجام می شود. در این موارد سرعت چرخش روتور کمپرسور های اسکرال با تغییر ظرفیت کمپرسور، تغییر می کند. این روش کنترل ظرفیت کمپرسور اسکرال، موجب کاهش مصرف انرژی، افزایش بهره وری و عملکرد بدون نویز دستگاه می شود. باید توجه داشت در این روش کنترل ظرفیت کمپرسور، باید به بازگشت طبیعی روغن به کمپرسور توجه کرد. در کارکرد با بار برودتی پایین کمپرسور اسکرال کنترل شده با درایو، راندمان بالاتری نسبت به کمپرسور دیجیتال دارد. در این حالت IEER این نوع کمپرسور بین 30 تا 50 درصد از کمپرسور دیجیتال بالاتر است.

.jpg)

در عمده سیستم های جذبی، دبی آب اواپراتور ثابت است. با کاهش دمای آب اواپراتور اگر چیلر جذبی با تمام ظرفیت کار کند، امکان یخ زدن آب چیلد وجود دارد. کنترل ظرفیت در چیلر های جذبی امری ضروری محسوب می شود. کنترل ظرفیت چیلر جذبی معمولا به روش های زیر صورت می گیرد:

البته روش های کنترل ظرفیت چیلر جذبی به این موارد محدود نمی شوند. با توجه به تمرکز مقاله بر چیلر های تراکمی در اینجا تنها به برخی از این روش ها اشاره شد.

سیستم های کنترل ظرفیت در سیکل های برودتی از جهات زیادی مورد اهمیت هستند. کنترل صحیح ظرفیت سیستم، موجب کاهش مصرف انرژی، کاهش کارکرد دستگاه و افزایش طول عمر تجهیزات و ... می شوند. برخی از ایرادات به وجود آمده در کمپرسور ها، به واسطه معیوب شدن سیستم های کنترل ظرفیت می باشند. بنابراین شناخت سیستم های کنترل ظرفیت برای هر تکنسین و مهندس سامانه های تبرید امری ضروری است. لطفا نظرات خود را با ما به اشتراک بگذارید.

بستن *به اين نظر امتياز دهيد *نام و نام خانوادگي * پست الکترونيک * متن پيام |

شرکت سلامت گستران نوآور کاسپین فعالیت خود را در سال 97 در راستای افزایش کیفیت مارکت محصولات برودتی آغاز نمود. اکنون فعالیت اصلی این مجموعه واردات و فروش کمپرسور های کوپلند تایلند، کمپرسور های سری منیروپ دانفوس، گاز های مبرد، و محصولات برودتی شرکت دانفوس می باشد.

هر گونه کپی برداری از مطالب سایت ایران فریون بر اساس قانون کپی رایت پیگرد قانونی دارد.

.jpg)

.png)